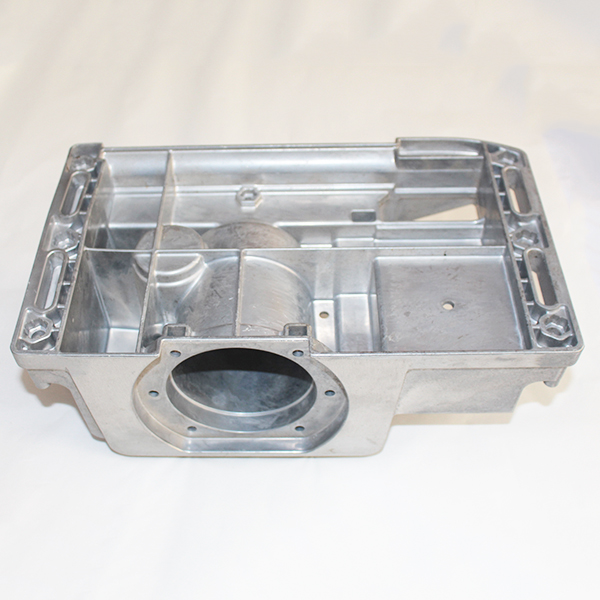

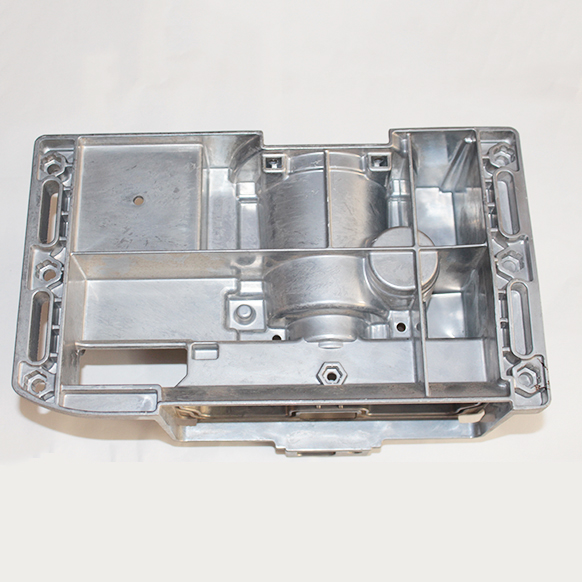

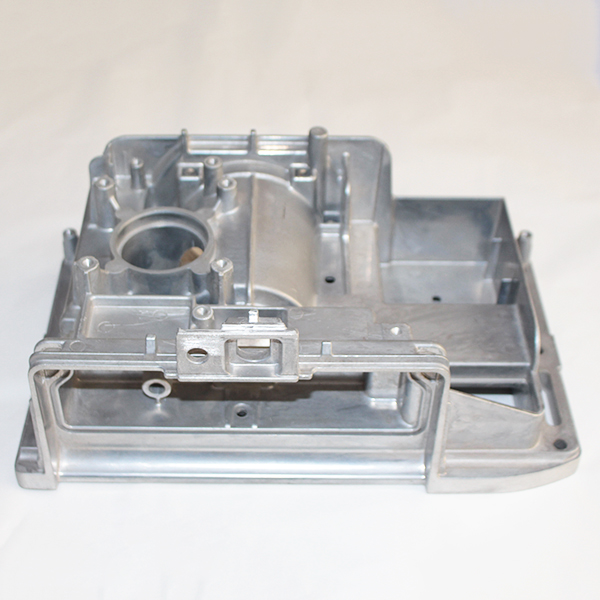

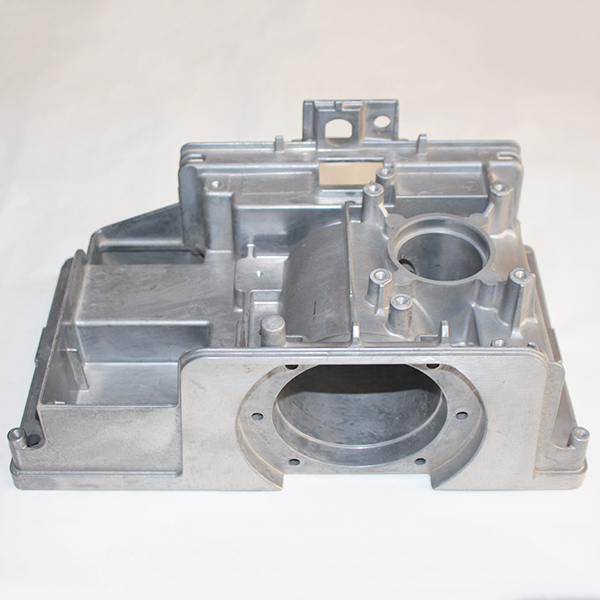

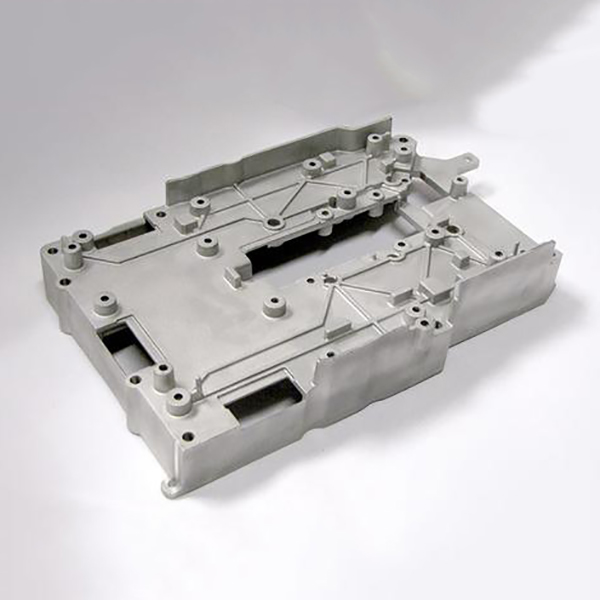

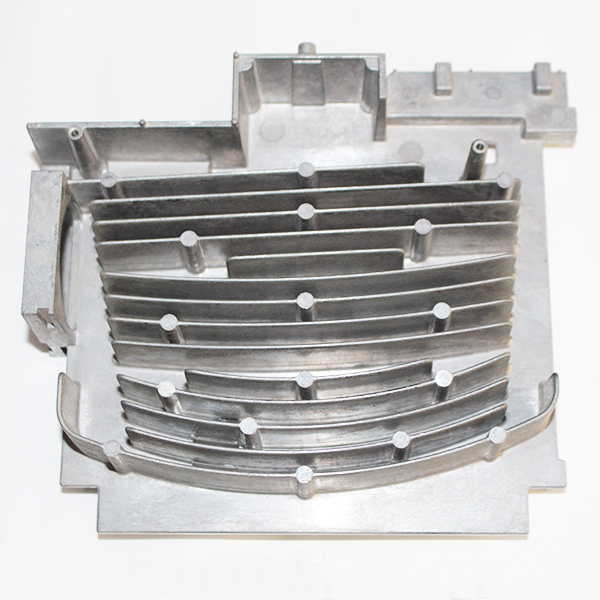

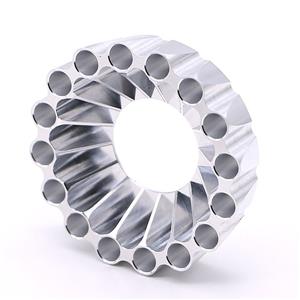

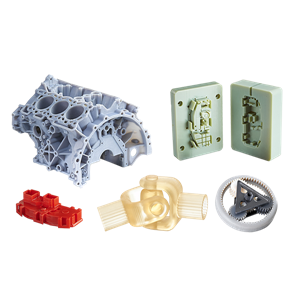

자동차용 다이캐스팅 부품

- SHD Precision Tech

- 심천

- 이주

- 제품에 따라 다름

가변 벽 두께

엄격한 공차

원자재에서 완제품까지 더 적은 단계

빠른 생산 주기 시간

자재 스크랩 감소

긴 공구 수명, 특히 아연 및 마그네슘용

주요 매개변수:

상품 유형 | 다이캐스팅 서비스 | |||

재료 | 알루미늄 합금, 아연 합금, 마그네슘 합금, 황동 등 | |||

표면 처리 | 아노다이징, 브러싱, 아연 도금, 레이저 조각, 실크 인쇄, 폴리싱, 파우더 코팅 등 | |||

용인 | ±0.01mm, 납품 전 100% QC 품질 검사, 품질 검사 양식 제공; | |||

테스트 장비 | CMM; 도구현미경; 다관절 팔; 자동 높이 게이지; 수동 높이 게이지; 다이얼 게이지 ; 대리석 플랫폼; 거칠기 측정. | |||

파일 형식 | STP/단계/AutoCAD(DXF,DWG),PDF,TIF 등 | |||

의 단계 다이캐스팅 공정

고온 챔버 다이캐스팅이든 저온 챔버 다이캐스팅이든 표준 프로세스에는 용융 금속을 고압에서 다이 몰드에 주입하는 작업이 포함됩니다. 다음은 복잡한 다이캐스팅 공정 단계입니다.

클램핑

다이캐스팅의 첫 번째 단계는 클램핑입니다. 그러나 그 전에 다이를 청소하여 불순물을 제거하고 다이에 윤활유를 발라 응고된 제품을 더 잘 주입하고 제거하십시오. 청소 및 윤활 후 고압으로 다이를 고정하고 닫습니다.

주입

주입하려는 금속을 녹여 샷 챔버에 붓습니다. 절차는 사용 중인 프로세스에 따라 다릅니다. 예를 들어, 샷 챔버는 콜드 챔버 다이캐스팅에서 차갑고 핫 챔버 다이캐스팅에서는 뜨겁습니다. 그런 다음 유압 시스템에서 생성된 고압으로 금형에 금속을 주입합니다.

냉각

클램핑하는 동안 금속이 응고되도록 식히십시오. 응고된 재료는 금형 설계와 유사한 모양을 갖습니다.

방출

다이 몰드를 언클램핑한 후 배출 메커니즘이 솔리드 캐스팅을 다이 밖으로 밀어냅니다. 최종 제품을 배출하기 전에 적절한 응고를 확인하십시오.

트리밍

이것은 최종 단계이며 완제품에서 발견되는 스프루와 러너의 잉여 금속 제거를 포함합니다. 트리밍은 트림 다이, 톱 또는 기타 절차를 사용하여 달성할 수 있습니다. 제거된 금속 부품은 공정에서 재활용 및 재사용이 가능합니다.